一、可生產材料及實現方式

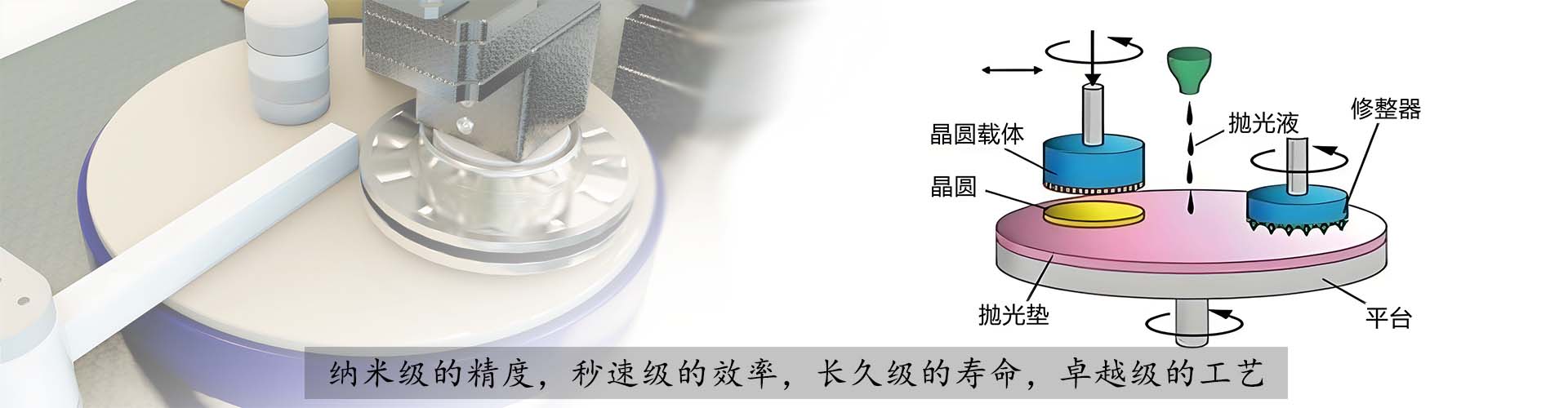

銅合金拋光機通過物理研磨與化學輔助工藝,去除銅材表麵缺陷,生產三類核心材料:

1. 高精度電解銅箔:生產厚度 6-105μm、Ra 0.1-0.3μm 的產品,用於 PCB、鋰電池電極。采用“多道次漸進式拋光”,初軋銅箔經張力控製進給,金剛石研磨墊配合中性拋光液粗拋,再經 2-3 道精拋,達到所需粗糙度。

2. 無氧銅帶 / 銅管:生產純度≥99.95%、Ra≤0.05μm 的銅帶(電力傳輸)與內壁無腐蝕銅管(製冷、航空液壓)。銅帶用“雙麵同步拋光”,羊毛氈輥配合酸性拋光液處理;銅管采用“內外部同時拋光”,堿性拋光液中溫作業。

3. 銅合金精密零件:生產 Ra 0.08-0.1μm 的零件(黃銅軸承、連接器)。通過高精密銅材拋光機,金剛石微粉頭配合無水乙醇拋光,提升研磨精度和拋光的效果。

二、應用行業及關鍵作用

1. 電子信息行業:助力 PCB、連接器加工。使 5G PCB 信號速率提升 15%-20%,保障設備穩定運行。

2. 汽車製造行業:處理軸承。軸承磨損量減 30%。

3. 航空航天行業:加工液壓管道、波導元件、儀表零件。降低管道壓力損失 10%-15%,減少衛星信號衰減,保障裝備研發。

4. 電力行業:優化銅母線、特高壓設備、電纜接頭。提升銅母線導電率 5%-8%,避免接頭發熱,降低輸電故障。

三、總結

銅合金拋光機通過定製化工藝生產三類核心材料,匹配四大行業需求,解決材料性能與產品質量難題。未來隨行業精度要求提升,其應用價值將進一步凸顯。

(1).jpg)

.jpg)