晶圓研磨機是半導體製造領域實現晶圓減薄與表麵平整的關鍵設備,通過精密機械運動與鑽石砂輪的協同作用,實現快速去除磨削餘量、控製厚度的功能,為後續光刻、鍵合等工序奠定基礎。

一、核心技術原理

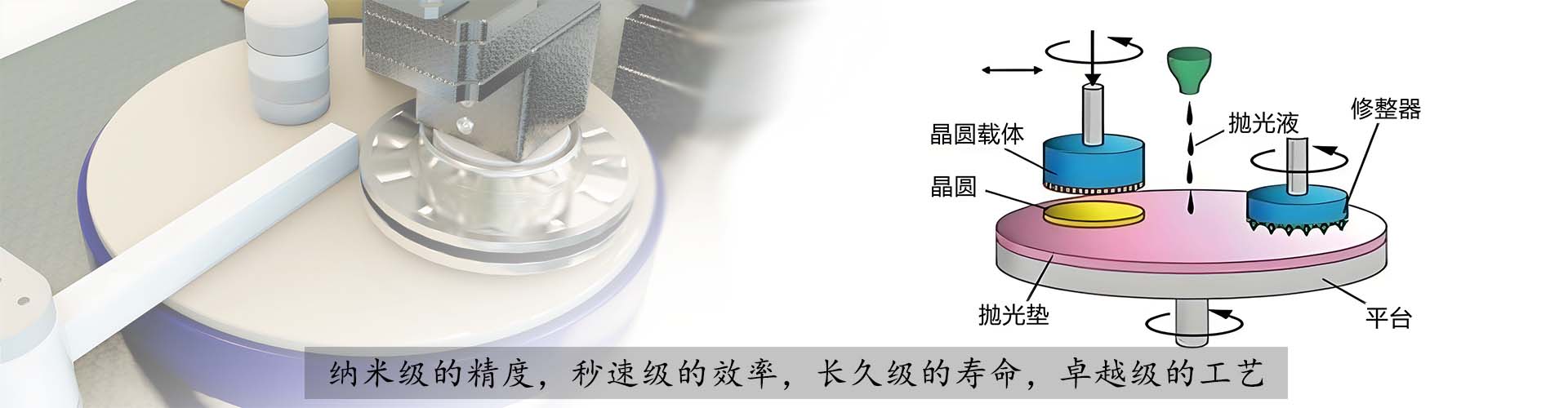

1.采用主軸(研磨輪)與工件軸(晶圓吸盤)的同步反向旋轉設計,主軸轉速可精準調節(100-3000r/min),工件軸通過伺服電機實現 0.1r/min 級的轉速控製,搭配直線導軌驅動的進給機構,確保研磨軌跡均勻性,避免局部過度研磨。

2.閉環壓力控製係統:壓力調節範圍為 0.5-50N,采用壓電傳感器實時監測研磨壓力,通過 PID 算法動態補償壓力波動(精度 ±0.1N),需根據晶圓材質(如矽、碳化矽)、初始厚度偏差及目標減薄量,設定階梯式壓力曲線,防止晶圓碎裂。

3.研磨介質精準適配:研磨輪多選用金剛石砂輪(粒徑 5-50μm,根據損傷層深度以及粗糙度的要求來選擇)。

二、各材料的典型應用案例

1.矽基晶圓加工:適用於 IC 製造中 8-12 英寸矽晶圓的背麵減薄,采用 2000#金剛石砂輪(轉速 2000-4000r/min),研磨壓力設定為 5-15N(初始階段 15N 快速減薄,終段 5N 精修),最終實現晶圓厚度從 775μm 減至 50-100μm,表麵損傷層深度≤5μm。

2.化合物半導體加工:針對碳化矽、氮化镓等硬脆晶圓,選用 2000# 金剛石砂輪(轉速 2500r/min),研磨壓力控製在 20-30N(利用高壓力突破硬脆材料晶格)可將碳化矽晶圓表麵粗糙度控製在 Ra≤0.03μm,同時減少裂紋產生概率。

(1).jpg)

.jpg)